氯化焙燒回轉窯內襯耐火材料的正確選擇

發布時間:2025/7/25 11:46:28

我國云南省錳礦區錳銀資源較為豐富,若充分開發利用這些資源,可以使國家、地方和企業多方受益。但是,這類礦石中銀和錳礦物的共生關系密切,很難通過選礦法得到精礦,直接氰化浸出的效果也不明顯,銀的浸出率只有20%左右。試驗研究發現,精礦經回轉窯氯化焙燒后,銀的浸出率可達到88.54%,很大地提高了企業的經濟效益。

回轉窯在使用過程中存在一系列問題,影響回轉窯的效率,尤其是回轉窯內襯,它不僅是保證回轉窯正常生產的基礎,更是保障回轉窯使用壽命的防彈衣。回轉窯內襯的主要作用是保護窯筒體不受高溫氣體和高溫物料的損害。在實際生產中,由于窯內氣體溫度比物料溫度高,回轉窯每旋轉一圈,窯內襯表面會受到周期性的熱沖擊,溫度變化幅度約150℃,窯內襯10~20mm表層內產生熱應力,同時受到旋轉產生的徑向和軸向機械應力,以及焙燒物料的沖刷磨損,尤其是當窯內形成局部高溫時,高溫區熱表面層狀剝離使內襯脫落,造成塌窯,導致計劃外停窯檢修,是影響回轉窯年作業率的關鍵因素。氯化焙燒工藝過程中產生Cl-,在高溫高濕環境中產生氯酸,進一步加劇侵蝕粉化回轉窯內襯,并縮短回轉窯內襯的使用壽命,因此優化氯化焙燒回轉窯內襯勢在必行。

一、氯化焙燒工藝存在的問題

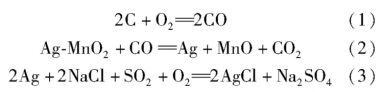

由精礦配料工序送來的混合料通過料斗送入回轉窯內氯化焙燒,混合料在回轉窯內還原性氣氛中的停留時間為30~60min,焙燒溫度為780±50℃,其發生的主要反應如下:

在上述生產過程中產生含AgCl的氣體,在高溫高濕環境易生成氯酸。傳統回轉窯采用環砌耐火磚內襯,其主要優點是易砌易拆、抗扭矩性能好,但環縫是直通縫,抗含Cl⁻氣體的能力較弱,易受氯鹽腐蝕,造成局部耐火材料損壞導致回轉窯砌體垮塌,被迫停窯,作業率較低。另外,若簡單地在內襯內設置由鋼材制成的錨固件,鋼材與澆注料內襯熱脹冷縮系數不一致,容易產生裂縫,氯酸易沿內襯的縫隙滲入到窯襯的內部,加劇回轉窯內襯粉化,回轉窯內襯長期處于這種工作環境,會導致窯內襯逐漸由厚變薄,甚至完全脫落,窯體局部出現“紅窯”現象。而且氯酸在600℃高溫下會進一步腐蝕回轉窯的筒體,降低回轉窯筒體的強度,可能產生筒體斷裂事故,造成更大的損失。因此氯化焙燒回轉窯內襯不僅是保證回轉窯正常生產的基礎,更是保障回轉窯使用壽命的防彈衣。

二、氯化焙燒回轉窯耐火材料的選擇

(一)耐火材料應具備的特點

氯化焙燒工藝導致窯內襯損壞的主要因素有機械應力、熱應力和化學侵蝕,隨著窯型、操作、窯襯在窯內不同位置以及火焰、窯料和窯筒體在運轉中的變形狀態,襯里承受的各種應力也不同。為了減輕對窯內襯和筒體的侵蝕,提高運轉率,回轉窯內襯的耐火材料應具備如下特點:

1、耐高溫。能夠長期在800℃左右的高溫環境下運行。

2、高強度和優良的耐磨性。耐火材料需要具有一定的機械強度,能夠承受高溫時的膨脹應力及回轉窯殼體變形產生的應力。

3、良好的化學穩定性和熱穩定性。能夠阻止煙氣中化學物質的腐蝕,而且能承受交變熱應力。

4、受熱膨脹穩定性好。回轉窯殼體的熱膨脹系數雖然大于回轉窯耐火材料的熱膨脹系數,但是殼體溫度一般為150~300℃,而耐火材料承受的溫度一般在800℃左右,這樣可能會導致耐火材料比回轉窯殼體的熱膨脹要大,故容易脫落。

5、氣孔率低。氣孔率高會導致煙氣易滲入耐火材料,進而侵蝕耐火材料。

(二)高強澆注料的理化性能

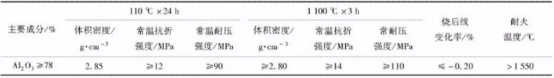

針對某項目氯化焙燒工藝要求,氯化焙燒回轉窯采用耐酸高強澆注料作為回轉窯爐襯的基本材料,其物理性能指標見表1。由表1可知,高強澆注料有如下特點:

(1) 主要化學成分為Al2O3,占比≥78%,強度高、耐高溫、耐酸性物質侵蝕。

(2) 根據體積密度和顯氣孔率的關系,體積密度≥2.85g/cm3,則顯氣孔率<20%,耐火溫度>1550℃;可避免低熔點物質粘附窯內襯。

(3) 抗熱負荷和熱態磨損的高溫穩定性好

綜上所述,高強澆注料符合做內襯的要求,且其物理性能的好壞直接關系到窯襯的使用壽命。

表1 高強澆注料理化性能指標氯化焙燒回轉內襯的優化設計

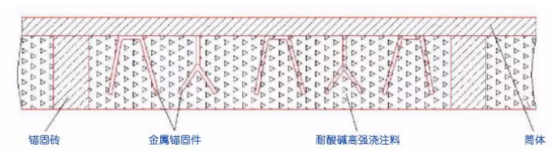

采用上述澆注料在回轉窯筒體的內表面上澆注厚度不低于250mm。內襯包括多塊呈軸向均勻分布固定于筒體內表面的酸性或中性錨固磚,錨固磚兩側的筒體內表面固定有多個均勻分布的金屬錨固件,再用耐酸堿高溫澆注料,該耐酸高強澆注料通過錨固磚和金屬錨固件與筒體連接為一體。局部內襯結構如圖1所示。

▲圖1 回轉窯內襯結構局部放大圖

采用圖1的結構設計,有利于筒體上的金屬錨固件帶動耐酸堿高溫澆筑體隨筒體一起滾動旋轉,同時由于錨固磚熱膨脹系數與耐酸堿高溫澆筑體內襯相近,熱匹配性較好,可避免因鋼材與澆注料內襯熱脹冷縮系數不一致而產生裂縫。另外,回轉窯在反復啟停或不正常的運行狀態下,回轉窯內的耐火材料始終保持理想的膨脹平衡,減少耐酸堿高溫澆筑體與筒體之間由于相對運動而受損壞,使整個回轉窯耐火材料不變形移位,保證整襯結構的穩定性,提高回轉窯內襯的使用壽命。與常規的耐火磚錯縫砌筑規則不同,錨固磚采用同縫砌筑,每圈自成,不與前后圈搭接,以保證在回轉窯起停時因不同步位移剪斷耐火磚。

通過上述技術措施,保護了筒體免受Cl-的腐蝕,大大提高了回轉窯內襯的使用壽命,有效地解決了回轉窯耐火材料脫落的問題。

三、 結束語

結合氯化焙燒的工藝要求,分析了耐火材料對回轉窯壽命的影響,給出了較為適用的耐火材料的理化性能指標。通過對回轉窯內襯結構進行優化設計,提髙其耐熱性和耐高溫強度,同時能夠抗酸堿和鹽的侵蝕,有效增加回轉窯耐火內襯的使用壽命。

- 上一篇:什么是耐火澆注料,有哪些用途?

- 下一篇:沒有資料

行業動態

- 氯化焙燒回轉窯內襯耐火材料的…

- 什么是耐火澆注料,有哪些用途…

- 鈦冶金中沸騰氯化爐內襯材料損…

- 耐火澆注料用途及施工方式

- 花漾歲月 美好同行 | 榮盛科技…

- 高溫工業中的關鍵耐火材料—高…

- 爐排式垃圾焚燒爐爐襯材料對出…

- 父親節 | 在嚴謹與溫柔之間,求…

- 電解鋁用耐火澆注料

- CFB鍋爐耐磨耐火澆注料脫落原因…

- 河南榮盛科技集團首屆“Voice …

- 不同形式鍋爐用耐火材料的選用…

- 循環流化床鍋爐為什么要用耐磨…

- 母親節 | 時針轉動間,藏著她未…

- 鍋爐爐墻的耐火材料施工方法及…

- 循環流化床鍋爐用耐火材料的現…

- 耐磨耐火類可塑料的施工規范及…

- 三種不同的氣化爐,其內襯耐火…

- 耐火澆注料在高溫窯爐應用與耐…

- 旋風預熱器和分解爐底部錐面用…

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢